浅谈激光在汽车安全及辅助驾驶方面的应用

当1885年本茨在曼海姆发明第一台汽车时,有谁能想象到130多年后的今天,汽车会发展成现在这般电子化智能化?从一百年前的汽车后视镜,到二十一世纪的ABS、ESP、 TPMS、ACC、 LCA等种类繁多的汽车安全及辅助驾驶系统,越来越多的智能技术被应用到该领域,驾驶的体验也变得越来越简单、 舒适、安全。那么,你知道给汽车增添智能之翼的这些器件是怎么生产出来的吗?

诞生于上个世纪60年代的“黑科技”-- 激光,现在已经渗透到汽车工业的各个环节:从大而全到小而精,尤其是在小而精的汽车电子领域的加工技术。随着二十一世纪汽车行业对驾驶安全的重视,各类安全及辅助驾驶的电子器件被运用到该领域,我们熟知的有TPMS胎压监测系统,倒车雷达,全景影像,ECU电子控制单元,EPB电子手刹等,这些零件的生产制造中,特别适合利用激光做精微加工。

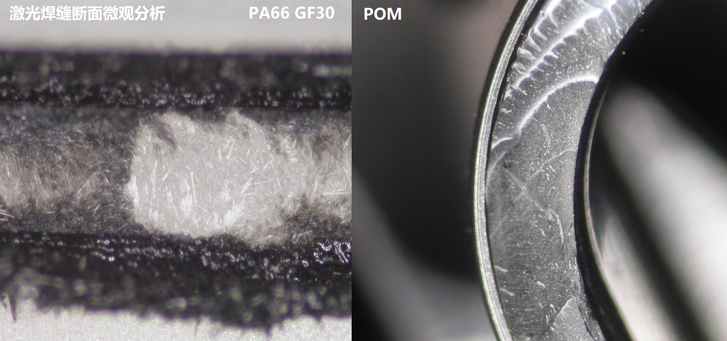

今天我们将简单地谈谈TPMS和摄像头制造中的激光焊接应用。一般激光塑料焊接主要运用于塑料件与塑料件之间的接合或封装工艺,相对于传统的塑料接合或封装工艺,如螺丝及橡胶圈紧固、灌胶点胶、超声波焊接等,激光塑料焊接有着得天独厚的优势。首先我们来简单了解一下塑料焊接的原理:简单来说,就是激光透过上层透光塑料,由下层吸光塑料吸收激光产生热能,传导至上层塑料,结合处的材料同时融化,在外力的夹持下形成焊接线。

在车用TPMS和摄像头领域中,激光塑料焊接主要应用于壳体和上下盖之间的封装,目前这两种零件的封装一般是用灌胶、螺丝紧固或超声波这三种传统加工技术,相对于这三种工艺,激光的优势非常明显:

- 相比灌胶,激光焊接无需耗材,且焊接完成后无需等待时间;

- 相比螺丝紧固,激光不仅少了一道工艺,而且耐久度和抗震性均要优于螺丝紧固;

- 相比超声波,激光加工过程不会产生任何高频振动,不会对产品内部的精密部件造成不可预见的损伤;

总之,激光在性能上不仅完全能够满足产品对品质的要求,而且能够克服上述传统加工工艺的技术瓶颈,另外,对于这类产品的壳体材料,激光基本能加工市场上最常见的工业塑料:PA, PBT, PC等。

在车用TPMS领域,LPKF公司具有相当丰富的客户资源和应用经验。以前装TPMS为例,LPKF公司的老牌客户Schrader及其母公司Sensata目前已经配套了将近30套激光塑料焊接设备,量产了超过4000万只产品;在汽车后装TPMS领域,LPKF的设备也逐渐受到本地客户的青睐,例如行业中的领导者深圳道通科技,同样也引进了激光塑料焊接设备,这些公司已经感受到激光塑料焊接工艺给他们带来的技术红利!

在摄像头领域,LPKF公司的设备正以卓越的成绩取代传统加工设备,我们的客户群体也从Continental,Bosch,Valeo,Magna等国外老牌厂家,发展到国内知名厂家,越来越多的公司已经意识到激光塑料焊接工艺的优势。随着未来中国对汽车安全驾驶的重视,我们相信激光塑料焊接技术会渗透到汽车工业的各个领域。