经济高效的激光分板方案

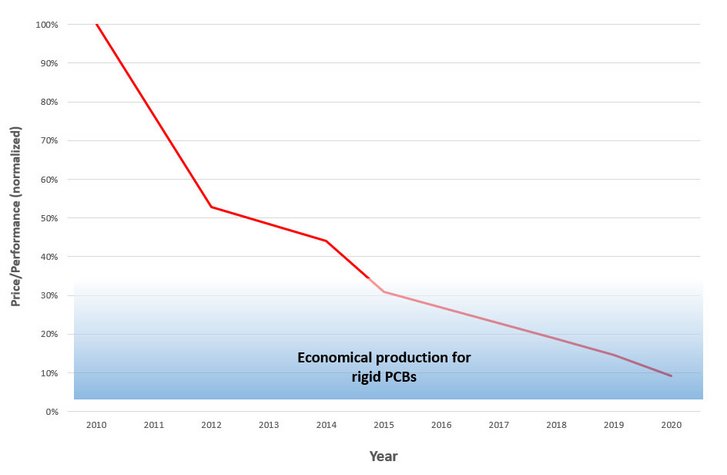

目前激光分板系统性价比的趋势非常明显,特别是在PCB硬板上:基于有效切割速度的成本已降至十年前的十分之一左右。(图1)

这种现象有两个主要驱动因素:一方面,材料成本比几年前低得多;另一方面,系统集成了更强大的激光器,以及 LPKF 等领先的激光系统制造商开发的更先进的工艺技术,使得激光系统的性能有了显著提高。

节省材料,减少上游流程

LPKF CuttingMaster 3000系列等最新激光系统,PCB材料平均可节省30%以上。激光对PCB外形轮廓进行全切,而非切割预留的铣制边缘。通过PCB全切,PCB可以非常紧密地排布在一起,最大限度地减少材料损失; 充分利用激光切割的狭窄沟道宽度,通常约为 0.15 mm,而机械分板一般需要 1-2 mm 。这大大减少了PCB板上每个 PCB 周围的预留所占用的空间。另一个优点是激光切割路线的灵活性结合了高精度和窄沟道优势,即使是复杂的几何图形也能轻松应对,确保材料利用率达到最佳。基于这些因素,激光分板系统可以实现更大的节约潜力,尤其是针对小尺寸PCB。

此外,由于拼板更密,每张PCB板可排布的数量增加,减少了上游工艺步骤的成本,用户间接从中获利:PCB整板的数量减少,人为干预导致的错误就会降低。

低运营成本,最短停机时间

此外,CuttingMaster激光分板系统与铣床不同,没有高的运营成本。激光不存在机械磨损,且加工品质恒定。无需定期更换 锯片或刀具,从而降低了非生产情况下停机的时间,节省了运营和成本。

因机械分板更换磨损部件是定期保养和维护的工作,而激光系统无需定期更换耗材,维护保养工作的周期更久,从而大大减少了停机时间。

人为干预的失误率降至最低和品质提升

对于大批量生产,集成在生产线中的激光分板系统颇具优势。(图2)广泛的自动化使用大大减少人为失误。通过激光进行PCB分板操作,不产生灰尘以及机械应力,从而大幅提高生产良率。与传统的机械分板方式不同,激光分板不会产生大量粉尘,而粉尘可能漂浮在空气中,从而产生质量问题,并且暴露于这些空气中颗粒物还会给员工带来健康问题。另外,激光也不会产生使用切锯或刀具时传递的机械应力,这可能会损害电路板上敏感元件的功能,甚至损害电路板本身的完整性。如果使用激光分板系统,PCB 制造商可获得更高的质量和产能。这也是传统的分板技术无法比拟的优势。

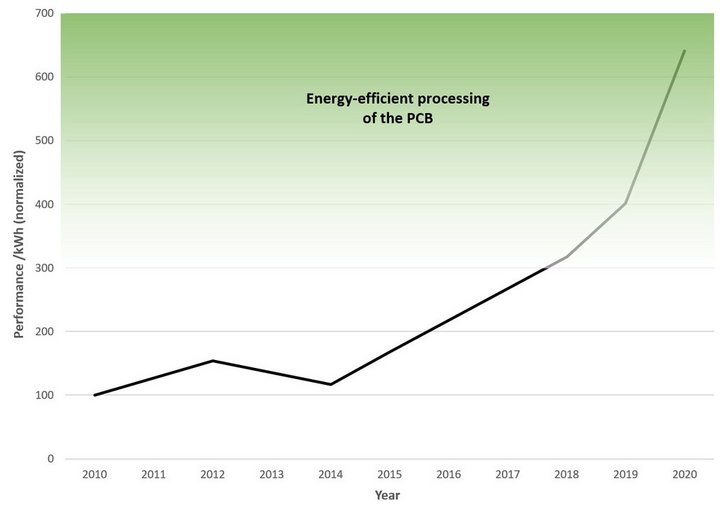

节能

即使一开始许多生产设施的能耗问题似乎可以忽略不计,但如今人们通常更仔细地考虑这一因素。多年来,激光的性能显著提高,使得整体功耗大幅下降。整体效率提升了六倍。(图3)

结论

在考虑激光分板系统对刚性和柔性PCB分板的成本效益方面,激光可作为首选加工工具,应对高的产能需求。激光系统可降低材料成本、节省上下料时间以及改进生产质量,这意味着更高的产能。