LPKF 激光分板提出了整板布局优化工具(PLOT)

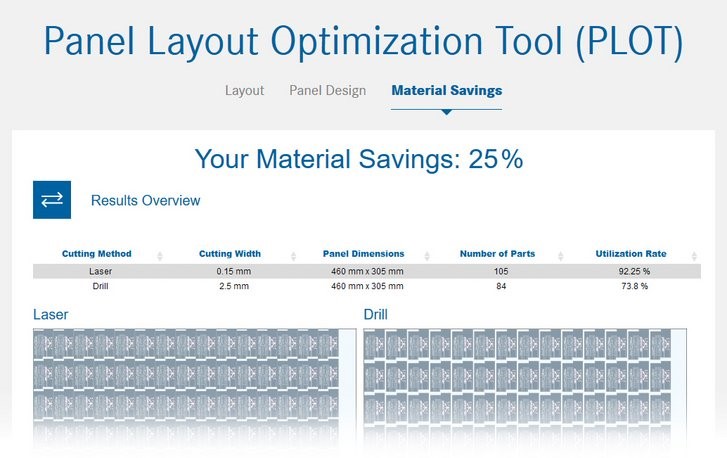

节省成本的概念很多,但并不容易进行量化,除非通过数据计算。为了实现量化,LPKF开发了一种计算工具,该工具可以计算出激光全切PCB的最低材料需求,并将计算结果与机械铣削所获得的结果进行比较。您可以通过LPKF官网查询相关材料。用户上传所需的PCB图形以及详细的面板设计。根据这些数据,PLOT可以计算出节省材料用量,并直接,清晰地显示结果。PDF格式的说明文档可供用户使用。通过安全服务器运行进行计算,并符合最新的数据处理标准。

为什么进行量化?

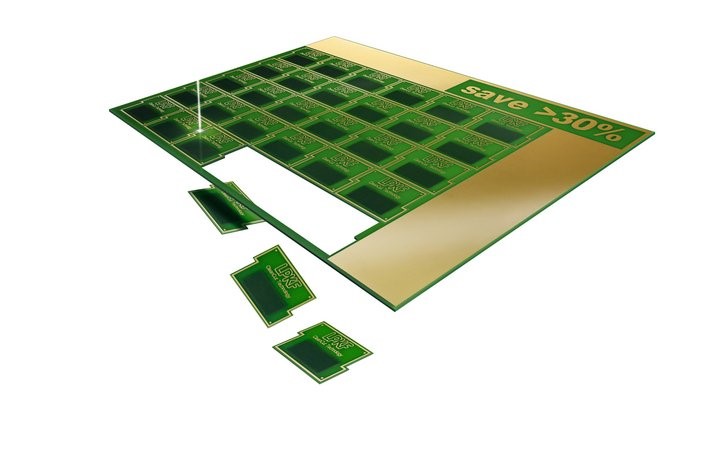

PLOT整板布局优化工具整板设计非常关键,确保了PCB生产过程的高性价以及低误差。如果优化面板区域,那么一张整板可放置更多的PCB。 这不仅有利于材料的使用且提高了生产效率。

然而, 按照设计指南以及限制因素影响,更多详细内容可查阅LPKF官网白皮书。对于几何图形、组成密度以及技术上清洁度要求的不同导致设计难易要求也不同。面板尺寸和形状作为设计指南的重要影响因素。在某些情况下边界处理是必不可少的。这些因素在LPKF PLOT工具中有详细阐述,同时也作为计算的基础。PLOT工具提供了机械以及激光分板两种方式有依据的整板尺寸优化的对比结果。

激光方式的技术优势

相比机械分板过程,激光加工PCB到切割边缘宽度可以非常窄,从而激光整板切割可以节省更多材料。机械分板需要预留相对宽度(2–3 mm)沟道为后面断点切割做准备,而激光分板无需预留。由于激光加工提供了最大程度的设计自由,单个PCB可以最佳地位置放置以及排列在面板上。整体材料平均节约30%以上,在某些情况下甚至节省程度更高。

面板利用率最大化对于PCB制造的下游工艺还提供了协同效应,因为它大大减少了处理要求。尤其对于大批量情况下,面板利用率越高,成本下降效应就越显著。

激光方面的下一个要点是技术洁净度,形成高质量和高可靠性的印刷电路板。激光切割不会产生铣削粉尘。对于LPKF CleanCut,切割边缘无碳化。此外,通过激光切割,制具安装在紧靠切割边缘的地方,因为激光切割边缘附近的材料几乎不产生任何机械应力。通过激光加工,PCB布局可以更加紧凑。最后,除了成本的降低外,还有一些其他理由支持激光作为分板工具。